Машина для сборки двутавровых балок

- доля

- Время выпуска

- 2023/9/6

Резюме

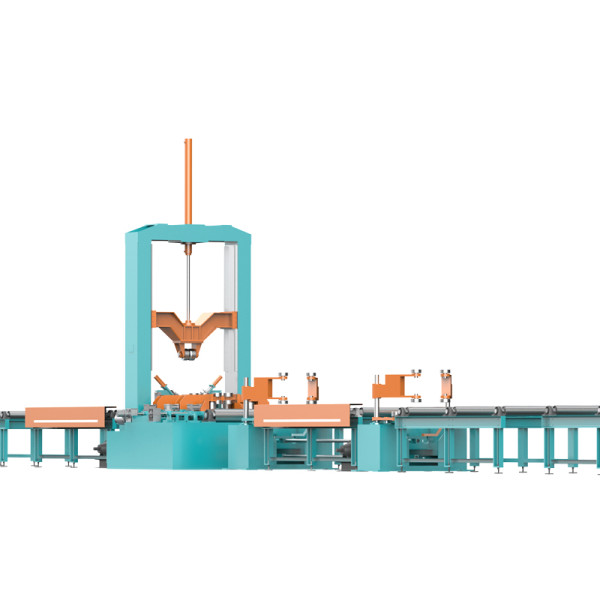

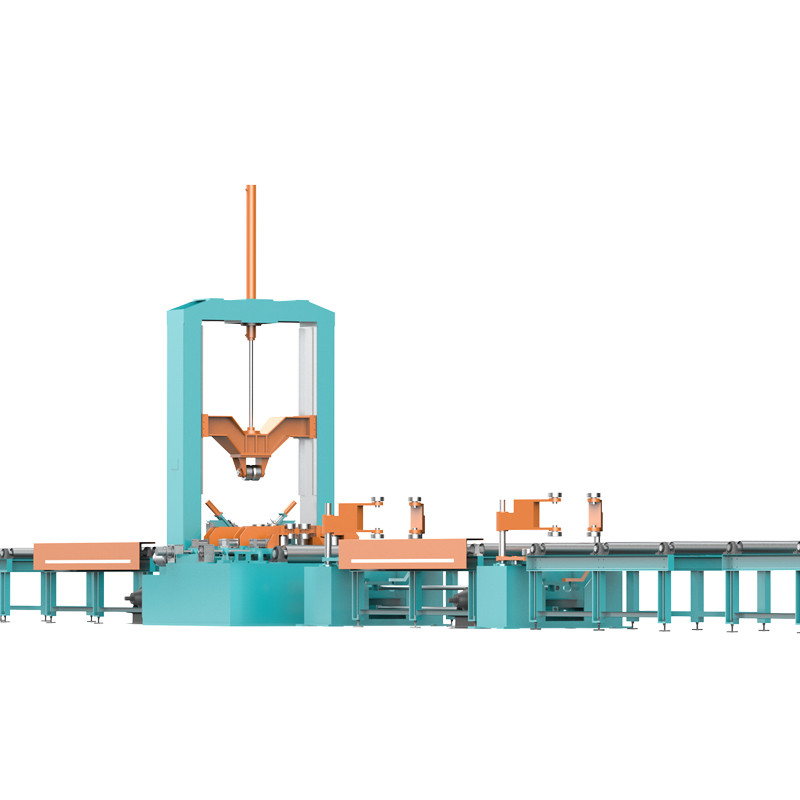

Автоматическая машина для сборки двутавровых балок — это своего рода полностью автоматическое оборудование для сборки двутавровых балок, разработанное нами на основе обширных исследований рынка и запросов клиентов. Точность сборки лучше, а скорость быстрая, зрелая и стабильная, которые производятся большими партиями и используются на рынке.

1 Технический параметр

лСуитаблВысота стенки заготовки:200-1800 мм

лПодходящая толщина полотна заготовки: 6-80мм

лПодходящая ширина фланца заготовки:200-1000 мм

лПодходящая толщина фланца заготовки: 6-80 мм

лПодходящая длина заготовки: 4000-15000 мм.

лВес одной заготовки:<20т

лСкорость точечной сварки (3 Гц): 360 мм/мин.

лМашина скорость ходьбы (30 Гц): 3600 мм/мин

лСкорость быстрой транспортировки заготовки (50 Гц): 6000 мм/мильн

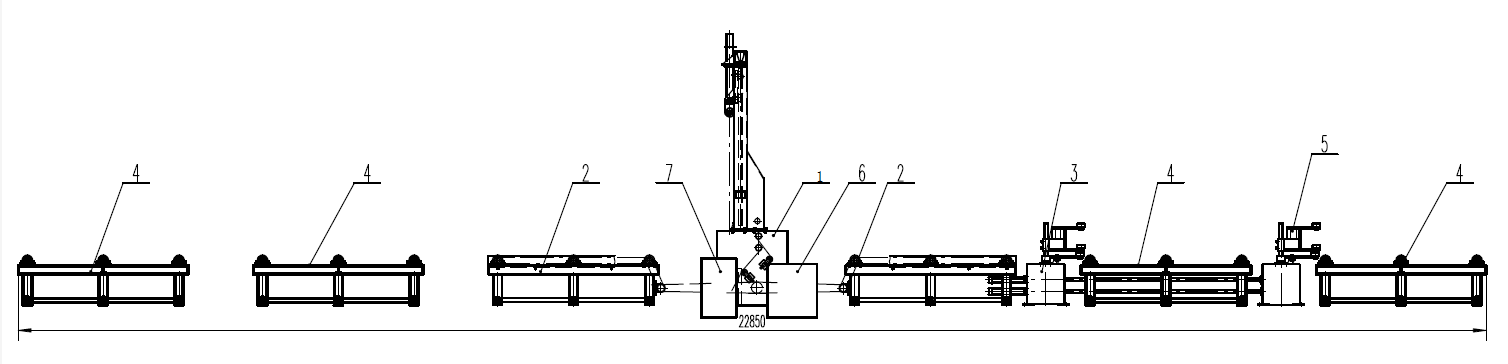

лВходной конвейер: 2600 мм×3, Механик 3 группы--Один раздел активен

лВыходной конвейер: 2600 мм×3,Оператор-механик 3 группы--Один раздел активен

лЭлектрические сборки: использование инвертора переменного тока и программируемого контроллера ПЛК.

лМощность машины: Мощность основной рамы:9.5кВт

Номинальная мощность сварочного аппарата CO2: 18.1кВА×2 комплекта

лМощность: 3 фазы, 380 В переменного тока, 50 ч.я

2 Производительность и характеристики

ЗЛ1020 Автоматическая машина для сборки двутавровых балок — это вид полностью автоматического оборудования для сборки двутавровых балок, разработанного нами на основе обширных исследований рынка и запросов клиентов. Точность сборки лучше, а скорость быстрая, зрелая и стабильная, которые производятся большими партиями и используются на рынке.

Основная рама имеет функцию выравнивания и зажима фланца и стенки, которая одновременно приводится в действие блокируемым блоком, блок выравнивания и зажима фланца и стенки имеет два комплекта для каждого, которые приводятся в движение гидравлическим цилиндром отдельно, гидравлический цилиндр, толкающий стойку и приводящий в движение зубчатую передачу, шестерня может приводить в движение другой блок передачи (цепь и колесо), движение будет изменено на линейное перемещение с помощью ходового винта. Он одновременно толкает полку и зажимное колесо стенки с обеих сторон, чтобы завершить зажим и выравнивание полки и стенки. Фланец и перегородка используют гидравлический цилиндр, который не только обеспечивает большую силу, но и увеличивает гибкость фланца и зажима перемычки. Если ширина фланца не одинакова или не регулируется по причине резки, или если толщина соединительного сварного шва варьируется, это позволяет автоматически избежать проблем с прохождением заготовки.

Он имеет автоматическую гидравлическую подъемную стойку перегородки в концеЧАС-Сборка балки, которая может обеспечить выравнивание стенки и полки двутавровой балки. Верхняя балка пресса оснащена четырьмя правыми и левыми группами направляющих и вспомогательными направляющими, что обеспечивает устойчивость при прессовании. Устройство автоматического направления дуги для точечной сварки приводится в движение легким масляным цилиндром и не требует наличия источника сжатого газа. Входной и выходной конвейер, а также входная сторона имеют систему тяг с сегментной конструкцией, количество конвейеров может быть уменьшено или увеличено в соответствии с требованиями клиента к длине заготовки. Полная система принимает японский язык«МИЦУБИСИ» ПЛК Для управления главный двигатель использует тайваньскую регулировку скорости инвертора переменного тока SANJI, гидравлическая система использует стандартный продукт гидравлической системы китайской и иностранной корпорации совместного предприятия с тонким дуршлагом для обеспечения долговечности и надежности электромагнитного клапана.

Схарактерный:

лМашина имеет компактную конструкцию, разумную и гибкую компоновку: главный приводной двигатель и редуктор расположены в середине нижнего портала, что уменьшает ширину рабочей площадки; Рабочий блок отделен от электрического блока управления, и рабочий блок может быть основан на рабочих привычках оператора. Для удобства подвешивается по обе стороны от основной колонны; (не указано размещение в левой колонке при выходе с завода); независимые насосные станции также могут быть размещены по обе стороны от основного агрегата в зависимости от потребностей производственной площадки. Машина сокращает продольную длину основной машины, позволяя оператору находиться ближе к месту точечной сварки, а также к положению зажима и позиционирования стенки и пластины крыла, что удобно для наблюдения и работы оператора.

лСтенка оборудования и пластины крыла имеют высокую точность позиционирования зажима, большую силу зажима и широкий диапазон зажима: сила зажима заменена гидравлическим двигателем в предыдущем масляном цилиндре, который превосходит масляный цилиндр по мощности и ходу; механизм состоит из звездочек и цепей, винта, гайки, направляющего седла, скользящего седла, синхронной муфты и других механических устройств; относительно общего масляного цилиндра непосредственно толкайте заготовку, а механическое позиционирование имеет преимущества высокой точности, стабильности и хорошей жесткости. (В соединительной части зажимного механизма пластины крыла предусмотрены муфты, с помощью которых можно легко регулировать размер смещения от центра пластины крыла в соответствии с потребностями в специальной стали для смещенной от центра стенки). Зажимной скользящий механизм изменил конструкцию обычного скользящего вала со скользящей втулкой. Скользящая пара в виде прямоугольной направляющей используется для точной регулировки скользящего зазора, что позволяет избежать проблемы, связанной с тем, что скользящая втулка выступает слишком долго и влияет на точность при сборке стального профиля небольшого размера. Это также позволяет избежать недостатков, связанных с износом компонента и необходимостью его замены по прошествии длительного времени; зажимной механизм с обеих сторон соединен жесткой муфтой, передача крутящего момента стабильна, а характеристики синхронизации хорошие; прижимные колеса на концах соединены эксцентриковыми валами. Точность выравнивания можно точно настроить (теоретическая точность центрирования <1 мм).

лЗажимное колесо устроено разумно и его легко собрать: чтобы адаптироваться к различным характеристикам собранной H-образной стали, чтобы одна машина могла использоваться для многих целей и одна машина была подходящей; Конструкция зажимного колеса полотна допускает различные комбинации. Зажимные колеса расположены в четырех группах спереди и сзади, а два верхних и нижних слоя объединены, что превосходит предыдущую двухрядную, двухслойную и двухслойную структуру. Это может лучше исправить изгиб полотна и повысить точность выравнивания. В соответствии с требованиями к толщине и ширине сборочной стальной пластины лучшую зажимную полость можно объединить, разобрав зажимное колесо и изменив направление зажимного колеса, чтобы лучше соответствовать требованиям сборки и собрать высококачественную двутавровую балку. (Продукция предыдущего поколения не может быть разобрана и собрана, и можно добавлять только модифицированные детали в соответствии со спецификациями стального профиля.)

лВыравнивание стального профиля является точным, а операция проста и удобна: на конце сборочной машины имеется блок ручного выравнивания, поэтому оператор может легко им управлять. Когда концы перемычек и крыльев из Н-образной стали необходимо выровнять, оператору нужно только поднять механизм блокировки материала, а концы перемычек и крыльев обращены к раме блокировки материала для завершения работы по выравниванию.

лСтабильное и гибкое управление подъемной и опускающей балкой: подъемный механизм вверх и вниз управляется прямоугольными направляющими и шкивами с квадратными канавками. Прямоугольные направляющие обладают преимуществами ударопрочности и большой силы; В шкивах с квадратными канавками используется трение качения, которое имеет преимущества низкого сопротивления и гибкого качения. Во время обработки обеспечивается точность соответствия шкива с квадратными канавками и прямоугольной направляющей, а также обеспечивается эффективность позиционирования. При использовании этого механизма, особенно в условиях производства и обработки стали, максимально снижается износ деталей, снижаются затраты на техническое обслуживание, а цикл технического обслуживания продлевается для обеспечения надежности долгосрочного использования.

лМеханизм автоматического направления дуги точечной сварки научно разработан и разумно расположен: сварочная горелка этого механизма приводится в движение цилиндром с легким маслом, а соединительная часть сжимается приводным шарниром и пружиной для обеспечения стабильности прижимной силы направляющее колесо, заготовка и сварочный пистолет могут следовать за направляющим колесом, следуя центральному сварочному шву; положение сварочной горелки должно быть максимально расположено под верхним прижимным колесом, чтобы обеспечить точность сопряжения двутавровых балок после точечной сварки. В зависимости от толщины крыльевой пластины положение опоры сварочного пистолета можно гибко регулировать вверх и вниз для изготовления заготовок различных характеристик.

лСкорость сборки стабильна и надежна: до и после сборочной машины имеется активный рольганг, который приводится в движение напрямую от главного двигателя через цепь, чтобы обеспечить постоянство линейной скорости каждого приводного ролика. По сравнению с многомоторным вождением работа более стабильна, а процент отказов еще ниже.

лОборудование имеет модульную конструкцию и хорошие возможности расширения: входные и выходные роликовые столы, а также система входных стержней спроектированы по секциям, а количество роликовых столов и количество тележек можно увеличить или уменьшить в соответствии с требованиями пользователя и длина заготовки.

лВспомогательное выравнивание оборудования надежно, стабильно и удобно: между рольгангом на входном конце установлено автоматическое гидравлическое вспомогательное выравнивающее устройство (коробка для стержней). Когда заготовка помещается на входной роликовый стол, активируется устройство выравнивания стержневого устройства для прохождения через масляный цилиндр. Нажимая на тягу, перемычки и крылья могут быть предварительно центрированы, а перемычки можно поддерживать без опрокидывания; стойки монтажной мачты оснащены перемычками. Когда полотна высокие и тяжелые, они могут эффективно поддерживать полотно и предотвращать его опрокидывание, что повышает стабильность выравнивания и безопасность работы.

лОборудование просто в эксплуатации, легко настраивается и точно контролируется: скорость основного двигателя контролируется инвертором векторного управления, а технология векторного управления использует преобразование координат для разложения вектора тока статора двигателя переменного тока на две составляющие постоянного тока (т. е. , составляющая потока и составляющая крутящего момента) ), для достижения цели отдельного управления магнитным потоком и крутящим моментом двигателя переменного тока, чтобы получить такой же хороший эффект управления, как и система управления скоростью постоянного тока; скорости сборки и точечной сварки можно добиться, задав команду скорости инвертора; Время сборки и точечной сварки контролируется встроенным программируемым контроллером инвертора, который отличается высокой надежностью и точным временем; регулируя потенциометр регулятора скорости, можно изменить выходную частоту инвертора, тем самым достигая бесступенчатого регулирования скорости роликового конвейера; гидравлическая Система использует стандартные продукты гидравлической системы от профессиональных производителей и оснащена фильтром тонкой очистки, обеспечивающим длительную надежную работу электромагнитного клапана.

лЭксплуатационная безопасность: часть электрического управления цепи использует безопасное напряжение переменного тока 36 В и постоянного тока 24 В, которое может эффективно защитить личную безопасность оператора.

лПри использовании автоматической сборки и точечной сварки двутавровой балки паз стенки не менее 45.°, а когда крыло и полотно выровнены, нет необходимости оставлять зазор.

Оборудование: 1-мастерская машина (1 шт.); 2-активный роликовый стол (2 секции); 3 -Твзять на себя инициативу и взять коробку для тяги (1 шт.); 4 -попорный валик (4 секции); 5 -Драсколотая коробка для стержней (1 шт); 6 — Гидросистема; 7 – Электрическая система.

3 Ассортимент поставки и блок консистенции

лСборка корпуса машины, включая основную раму, верхнюю портальную раму, фланец и стенку.синхронный система зажима и выравнивания, мотор-редуктор главной передачи,ручное поддерживающее устройствои т. д.

лВходной рольганг: 1 комплект (в том числе: активный и пассивный рольганг общей длиной 2,6 м).×3 секции, 2 комплекта дышловых систем);

лВыходной роликовый стол: 1 комплект (в том числе: активный и пассивный роликовый стол общей длиной 2,6 м).×3 раздела);

лГидравлическая система: 1 комплект (в комплекте: маслонасосная станция, шланг высокого давления, гидроцилиндр);

лСистема электроуправления: 1 комплект (в комплекте: электрошкаф, кабель управления);

лБез сварочного аппарата, включая систему автоматической точечной сварки;

лЗапчасти: 1 комплект (в комплекте: 2 кнопки управления, 3 тумблера, 2 сердечника предохранителя);

3.2.1.4 Технический документ

лРуководство по эксплуатации машиныоперация(Включает электрическую схему, гидравлическую схему и т. д.)

лРуководство по эксплуатации инвертора

лРуководство по гидравлической насосной станции (включая гидравлическую принципиальную схему)

лДоставка список

лСертификат продукта

лРисование техники.

3.2.1.5 тыуведомление о сервизе

лЛиния электропитания от точки электропитания пользователя до устройства обеспечивается пользователем.

лПользователям необходимо изготовить фундамент оборудования и самодельные детали в соответствии с базовыми чертежами и чертежами самодельных деталей, предоставленными нашей компанией. л

лПри установке оборудования грузоподъемность составляет не менее 10 тонн.л

лВ остальном, пожалуйста, заполните соответствующие вспомогательные требования в соответствии с«Подготовка к вводу в эксплуатацию и монтаж»предоставлены нашей компанией.

3.2.1.6 пспецификации приемки изготовления продукции

Продукция проверяется и принимается в соответствии с техническим соглашением, подписанным покупателем и продавцом, и соответствующим содержанием, указанным в стандартах предприятия «Q / 320206JRBF008-2008» и «YB3301-2005 Сварная двутавровая балка».

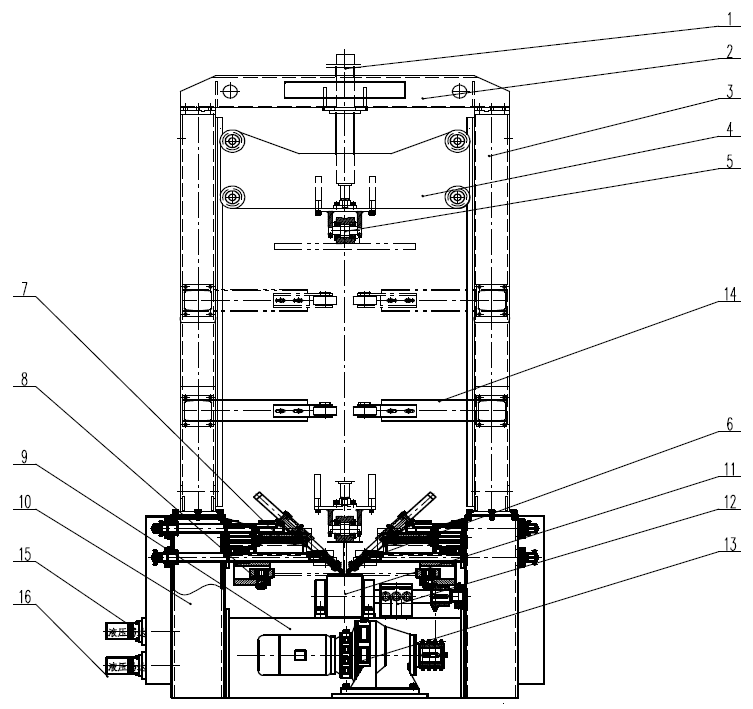

1-Верхнийцилиндр давления; 2-Верхнийлуч; 3-пиллар; 4-Лпереносная балка; 5-тыколесо давления перпер; 6-гагентства по оказанию услуг; 7-Втмеханизм зажима ЭБ; 8-Фланецмеханизм замка порошка; 9-Нижелуч; 10-Втвсе тарелки; 11-Мглавный передаточный ролик; 12- гсварочный электросварочный аппарат; 13-Ммоторный редуктор; 14-Втустройство поддержки eb; 15-Втгидромотор зажима ЭБ; 16-Фланецпорошковый гидравлический двигатель